Eylemlerin açıklaması

Seçim prosedürü aşağıdaki temel noktalarla karakterize edilir:

- Kullanılacak konveyör tipinin belirlenmesi

- Toplam draftın hesaplanması (statik koşullarda)

- Gerçek çalışma yükünün hesaplanması (dinamik koşullarda)

- Gayri resmi zincir seçimi

- Belirli baskıların denetimi

- Gerçek çalışma yükünün ve zincir seçiminin denetimi

1. Kullanılacak konveyör tipinin belirlenmesi

Altı konveyör kategorisi ayırt edilebilir; Her kategori, zincirin hat üzerindeki sürtünme tipi (kayma veya yuvarlanma) ve malzemenin taşınma şekli (desteklenme veya bir kanal konteynerinde sürüklenme) ile karakterize edilir.

| Kategoriler | Zincir | Malzeme |

|---|---|---|

| 1 | Sürükleme | Destekleniyor |

| 2 | Yuvarlanma (makaralar üzerinde) | Destekleniyor |

| 3 | Ek silindirlerle desteklenir | Destekleniyor |

| 4 | Kazıma kürekleri ile sürükleme | Sürükleme |

| 5 | Kürekleri kazımadan sürükleme | Sürükleme |

| 6 | Yuvarlanma (makaralar üzerinde) | Sürükleme |

Tablo 1 – Konveyör Kategorileri

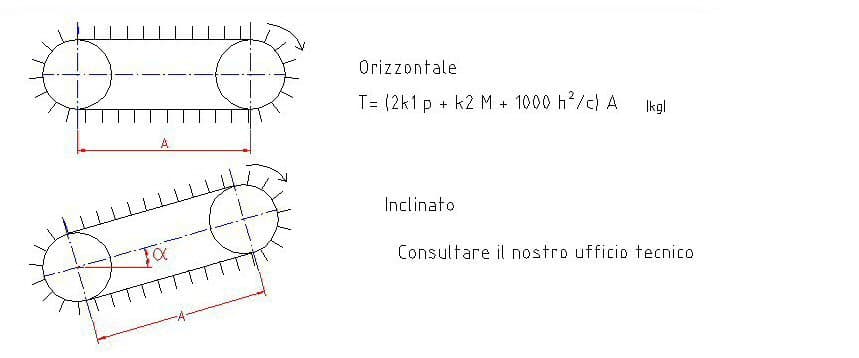

2. Toplam draft T’nin hesaplanması (statik koşullarda)

Her konveyör türü için aşağıdaki formülleri kullanın:

Konveyör kategorisi 1-2-3

şunlardı:

- k1= Hattaki zincir sürtünme katsayısı (kayma veya yuvarlanma) (tablo 2)

- k2= Taşınan malzeme ile kanal kabı arasındaki sürtünme katsayısı (tablo 3)

- p= Ataşmanlar, panjurlar, plakalar vb. dahil olmak üzere zincirin metre başına kilo cinsinden ağırlığı.

Zincirin ağırlığı bilinmiyorsa aşağıdaki formüllerle yaklaşık bir hesaplama yapın:

- α = eğim açısı

- M = Konveyörün metresi başına taşınan malzemenin kilogram cinsinden ağırlığı

- A = Konveyörün metre cinsinden uzunluğu

- h = Taşıma kanalının sınırlarına sürtünen malzemenin metre cinsinden yüksekliği

- c = Malzemenin kanal sınırlarına karşı sürtünme sabiti (Tablo 3)

| Zincir şu şekilde hatlara sürtünür: | K1 |

|---|---|

| yağlamasız çelik yağlamalı çelik sert ahşap polietilen naylon plastik laminat | 0,33 0,20 0,50 0,15 0,20 0,20 0,40 |

| Zincir makaralar üzerinde çalışır: | K1=kr*(db/dr) |

| kr= 0,50 x delikli çelik rulo, kuru kr= 0,44 x delikli çelik rulo, yağlanmış kr= 0,40 x delikli çelik rulo, kuru kr= 0,30 x delikli çelik rulo , yağlanmış kr= 0,25 x delrin silindiri Planlama aşamasında k1=0,20 sabiti Verimli bir haddeleme için şunları öneriyoruz: dr>2,5 db | db=burç çapı dr=makara çapı |

Tablo 2 – Sürtünme katsayısı (k1)

| Zincir şunu aktarıyor: | K2 | C |

|---|---|---|

| Tahıllar Küller Çimento Tahta Talaşları Buz Kum, Kil, Kireçtaşı(kuru) Kum, Kil, Kireçtaşı(ıslak) Kömür Kok | 0,50 0,70 0,65 0,40 0,15 0,60 0,85 0,60 0,65 | 10 16 5 21 15 3 3 9 16 |

Tablo 3 – Malzemelerin sürtünme katsayısı (k2,c)

3. Gerçek çalışma yükünün hesaplanması (dinamik koşullarda)

Önceki formüllere göre hesaplanan toplam draft, statik yük koşullarına atıfta bulunur ve aşağıdaki olası dinamik stres nedenlerini dikkate almaz:

CL=T * FS * FV * FC/n * 1/FA

burada:

CL = Gerçek çalışma yükü (Kilos)

T = Zincir çekişi (Kilos)

FS = Servis Faktörü

Başlatma ve durdurma frekanslarının yanı sıra olası aşırı yüklemelerin varlığını da dikkate alır. (tablo 4)

FV = Hız faktörü

Kontrol ve aktarma çarklarının diş sayısına göre zincirin aktarım hızını dikkate alır. (tablo 5)

FC = Yükleme Faktörü

2 veya daha fazla zincirin paralel olarak çalıştırıldığı konveyörlerin aynı kontrol ünitesi tarafından çalıştırılması durumunda, yükün her zincir üzerindeki eşit olmayan dağılımını dikkate alan katsayıdır. (tablo 6)

FA = Çevre Faktörü

Zincirin çalıştığı ortam koşullarını, daha doğrusu sıcaklığı, aşındırıcı maddelerin varlığını, kimyasal ajanları veya nemi vb. dikkate alır.

Sıcaklık etkisi ile sınırlı olarak gerçek çalışma yükünün düzeltme faktörlerine işaret ediyoruz. (tablo 7)

n = Zincir sıra sayısı

Konveyöre monte edilen zincirlerin sayısı dikkate alınır.

Konveyörün özellikleri | FS |

|---|---|

| Düzgün Yük – sabit hız Sınırlı değişkenlik gösteren yük – süreksiz çalışma Önemli değişkenlik gösteren yük – süreksiz ve sarsıntılı çalışma | 1 1,3 1,7 |

Tablo 4 – Hizmet faktörü (FS)

diş sayısı | Hız (m/dak.) | |||||

|---|---|---|---|---|---|---|

15 | 30 | 45 | 60 | 90 | 120 | |

6 7 8 9 10 11 12 14 16 18 20 24 | 1,4 1,1 1 1 0,9 0,9 0,9 0,8 0,8 0,8 0,8 0,8 | 2 1,4 1,3 1,2 1,1 1 1 0,9 0,9 0,9 0,9 0,8 | 2,9 1,8 1,5 1,4 1,2 1,2 1,1 1 1 0,9 0,9 0,9 | 4,4 2,3 1,8 1,6 1,4 1,3 1,2 1,1 1 1 1 0,9 | / 4 2,5 2 1,7 1,5 1,4 1,3 1,2 1,1 1,1 1 | / / 3,6 2,6 2 1,8 1,6 1,4 1,3 1,3 1,2 1,2 |

Tablo 5 – Hız Faktörü (FV)

Konveyör tipi | FC |

|---|---|

| Tek zincirli konveyör 2 veya daha fazla zincirli konveyör | 1 1,2 |

Tablo 6 – Yükleme faktörü (FC)

Çalışma sıcaklığı | FA |

|---|---|

-40°C , -20°C -20°C , -10°C -10°C , +160°C +160°C , +200°C +200°C , +300°C | 0,25 0,30 1 0,75 0,50 |

Tablo 7 – Çevre Faktörü FA

4. Resmi olmayan zincir seçimi

Zincirin gerçek çalışma yükü tanımlandıktan sonra, doğru boyut seçiminde üretim malzemeleri için kabul edilebilir gerilim (gerilme) dikkate alınmalıdır.

Gayri resmi olarak, zaten zincirin kopma yükünün 2/3’ü kadar bir çalışma yükü değeriyle, malzemeler “kalıcı burkulma” sınırının üzerinde gerilime maruz kalıyor.

Bu nedenle zincirin kopma yükünün gerçek çalışma yükünün en az 8 katı kadar olmasını öneriyoruz ve bu oranı “Güvenlik Katsayısı” olarak belirtiyoruz.

Özellikle varyasyonları kolayca ölçülemeyen çekme geriliminin (çekiş gerilimi) olduğu zorlu çalışma koşulları, her zaman hizmetinizde olan teknik personelimiz tarafından tanımlanabilen tutarlı güvenlik katsayıları gerektirir.

Gerçek çalışma yükünün hesaplanması, kullanılacak zincirin tipini belirlemek için her zaman yeterli değildir. Küçük konveyör yüzeylerindeki konsantre yükler için makaralar-burçlar ve burçlar-pimler arasındaki spesifik basınç değerlerinin de kontrol edilmesini öneririz.

5. Spesifik baskıların denetimi

Zincir boyutlarının belirlenmesinde dikkate alınması gereken bir diğer faktör de makara-burç ve burç-pim arasındaki spesifik basınçların hesaplanmasıdır.

a) Spesifik baskı makaralı burcunun hesaplanması

b) Spesifik basınç burcu-piminin hesaplanması

Burada:

P = her bir silindir tarafından desteklenen yük (kilo)

CL = gerçek çalışma yükü (kilo)

Lr = silindirin uzunluğu (mm)

Dfr = silindir deliğinin çapı (mm)

Lb = Burç uzunluğu (mm)

Dp = Pim çapı ( mm)

Bulunan spesifik basınç değerlerinin tablo 8’de belirtilen kabul edilebilir değer sınırlarını aşması durumunda, yüzey birimi başına daha küçük bir yüke sahip olmak için makaralı burçlar ve burç pimleri arasında daha büyük temas yüzeylerine sahip bir zincirin seçilmesi gerekir.

Temas makaralarındaki malzeme – burçlar | Spesifik basınç (kilo/mm2) |

|---|---|

| yüzeyi sertleştirilmiş çelik – yüzeyi sertleştirilmiş çelik yüzeyi sertleştirilmiş çelik – sertleştirilmiş ve temperlenmiş çelik bronz – yüzeyi sertleştirilmiş çelik dökme demir – yüzeyi sertleştirilmiş çelik paslanmaz paslanmaz çelik – paslanmaz çelik naylon – yüzeyi sertleştirilmiş çelik | 0,98 0,85 0,60 0,71 0,40 0,10 |

Temas eden burç-pimlerdeki malzeme | Spesifik basınç (kilo/mm2) |

| yüzeyi sertleştirilmiş çelik – yüzeyi sertleştirilmiş çelik yüzeyi sertleştirilmiş çelik – sertleştirilmiş ve temperlenmiş çelik işlenmemiş çelik – işlenmemiş çelik paslanmaz çelik – paslanmaz çelik naylon – paslanmaz çelik | 2,50 |

Tablo 8

Not: am spesifikasyonları çalışma koşulları ideal olduğunda geçerlidir; düşük hız ; temas yüzeyleri arasında yabancı malzemenin bulunmaması; doğru yağlama. Am koşullarına uymak mümkün değilse, özel basınçlar yeterince azaltılmalıdır.

6. Fiili çalışma yükünün denetimi ve zincir seçimi

Gerçek çalışma yükü (CL) ve spesifik basınçlar (PSR-PSP) öğrenildikten sonra, her zincir tipi için izin verilen kopma yükünü dikkate alarak zincir seçimine devam edersiniz.

Bu spesifikasyon genellikle üretici tarafından belirtilir. Zincir seçildikten ve tam ağırlık öğrenildikten sonra, gerçek çalışma yükünün denetimiyle ve dolayısıyla zincir seçimiyle devam edin. Bu, proje hesaplaması için belirtilen formüllerin aynısı kullanılarak ancak kesin değerlerin girilmesiyle yapılır.

Zincir belirleme

Normalde müşteri kişisel gereksinimlerini bilir ve aşağıdakileri belirten bir teklif ister:

P = Hatve

Hi = İç genişlik

Dr = Silindir çapı

Hp = Kenar çubuğu yüksekliği

S = Kalınlık

Br. Yükler = Minimum gerekli kopma yükü

Q = Adet

Diğer faydalı göstergeler pim ve burç çapı ve talep edilen minimum kopma yükü olabilir.

Ancak Rosa Catene Spa ve teknisyenleri, özel uygulamanız için en uygun zinciri seçmenize yardımcı olmaya hazırdır.

Yeni uygulamalar

Bunu yapabilmek için verilen bilgilerin çok kesin olması gerekir:

Bu nedenle sizden aşağıdaki taslağı doldurmanızı rica ediyoruz:

- Giriş Güç Kaynağı Türü

- Konveyör tipi

- Tahrik tipi (normal- orta şok – güçlü şok)

- Merkez, tekerlekler ve diş sayısı arasındaki mesafe

- Beygir gücü (hp)

- Paralel zincir sayısı

- Kullanım koşulları, taşıma, taşınan ağırlık/metre ve konveyörün toplam uzunluğu.

- İstenilen hız

- Ataşman türü, ataşmanlar arasındaki mesafe

- Çalışma ortamı (su varlığı, kimyasallar, yüksek veya düşük sıcaklık, aşındırıcılar vb.)

- Talep edilen veya sağlanan yağlama türü

- Daha önce kullanılan zincir